- Kamery termowizyjne Thermal Master, termowizja

- Elektrowrzeciona AC

- Kontrolery CNC DREAM

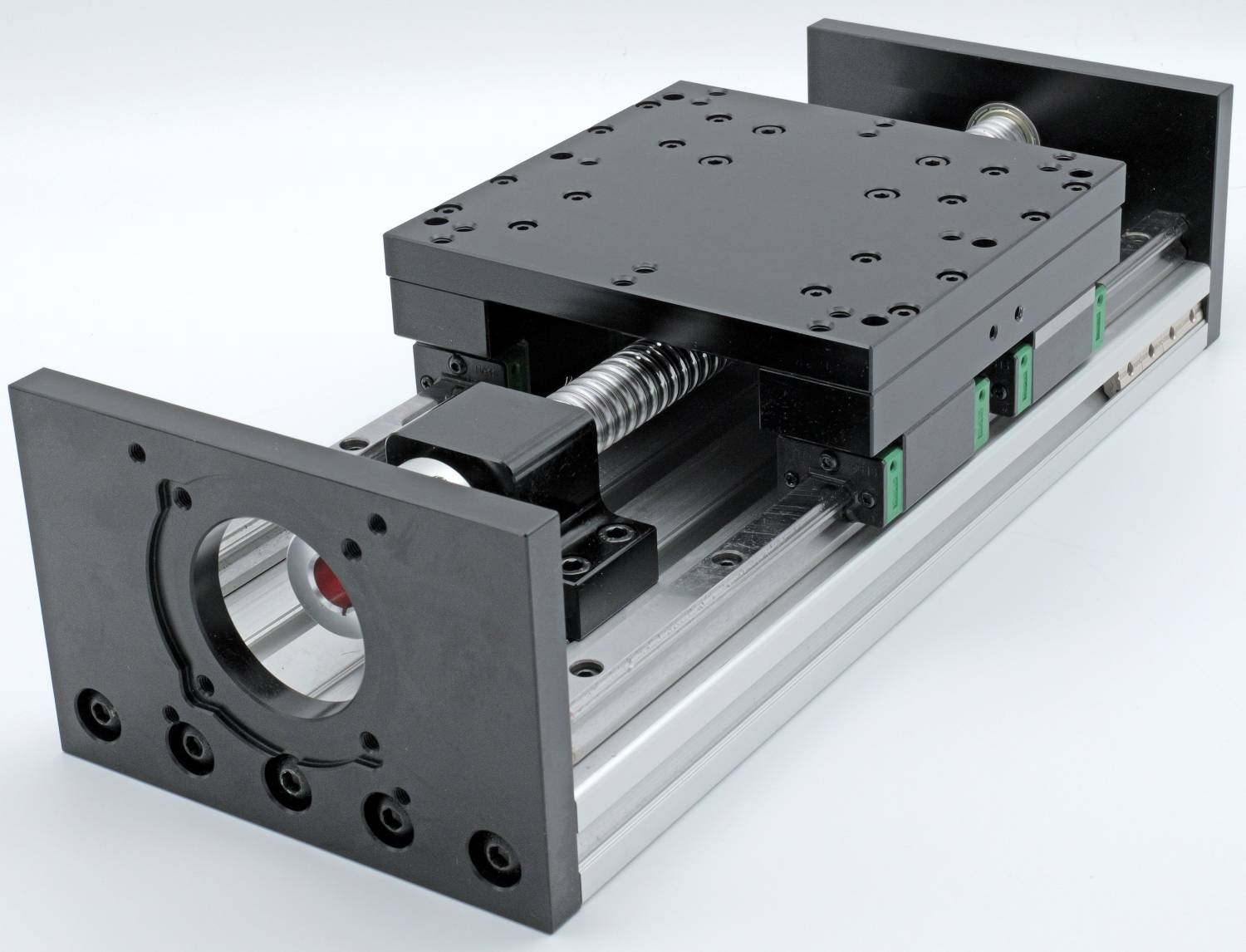

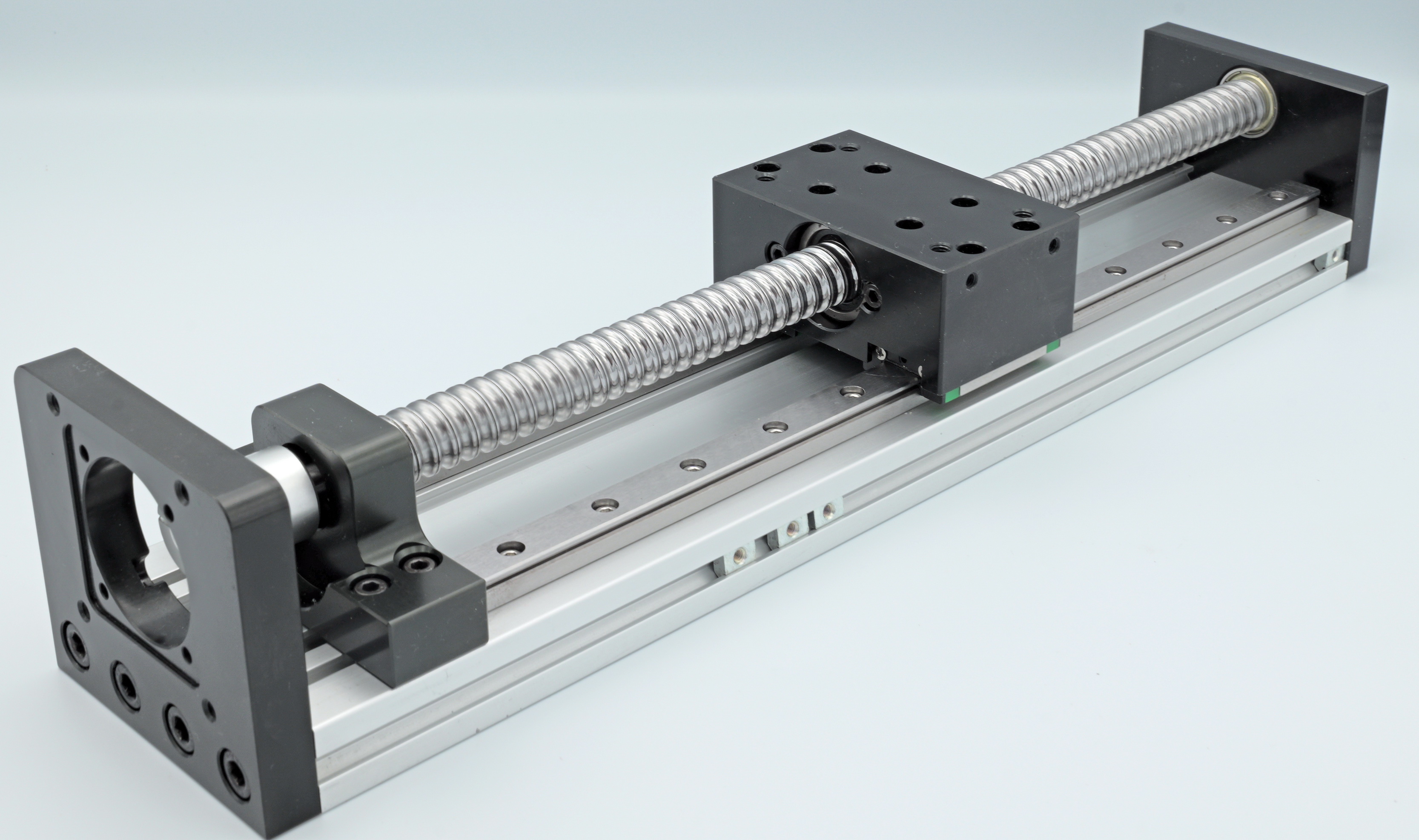

- napęd liniowy CNC

- Sprzęgła kłowe bezluzowe

- Kontrolery ruchu CNC

- SZGH - napędy i sterowanie

- Silniki BLDC

- Sterowniki BLDC

- Silniki serwo-krokowe + sterowniki

- Motoreduktory ślimakowe 12V, 24V DC

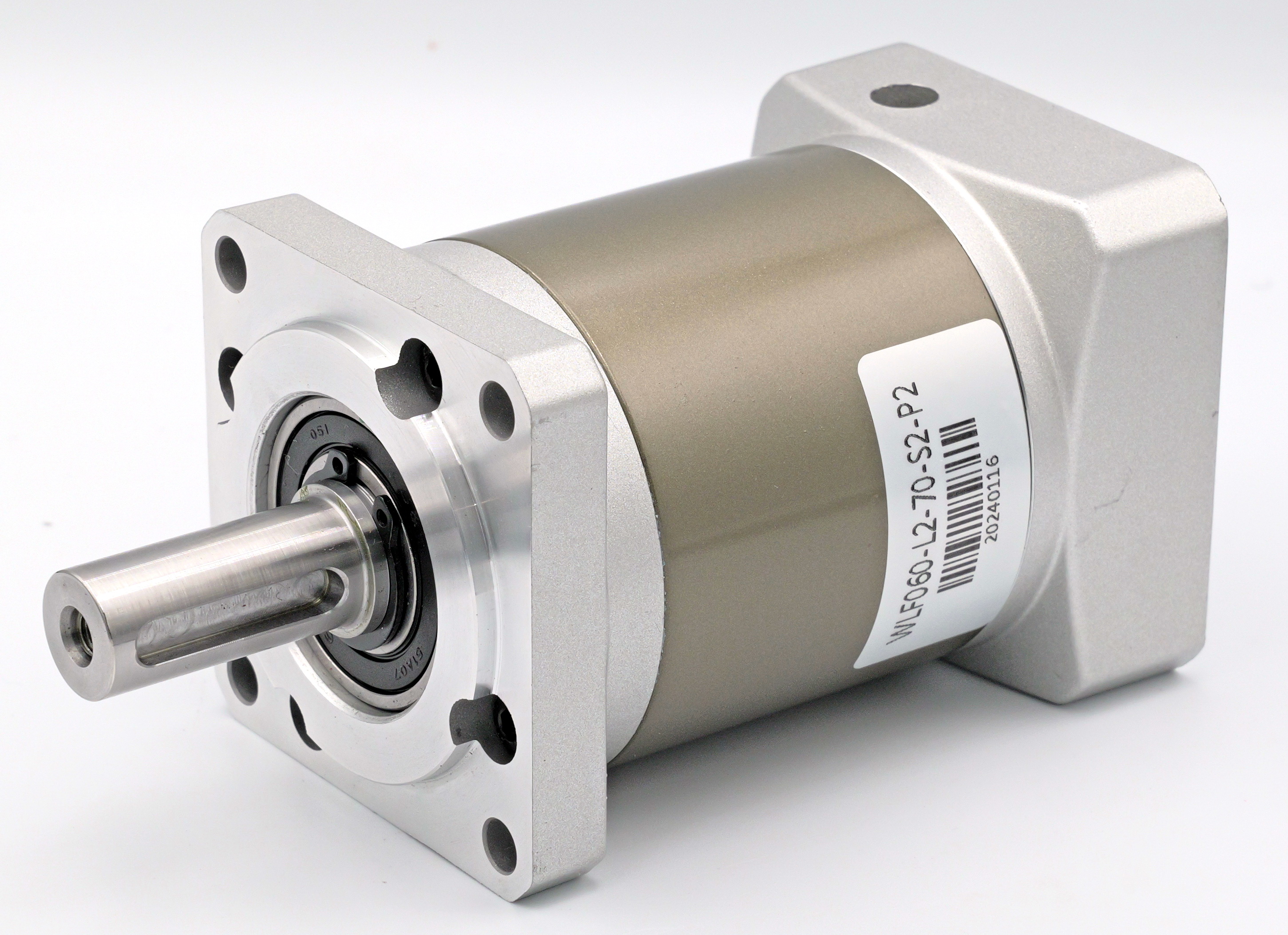

- Przekładnie planetarne PX

- Przekładnie planetarne

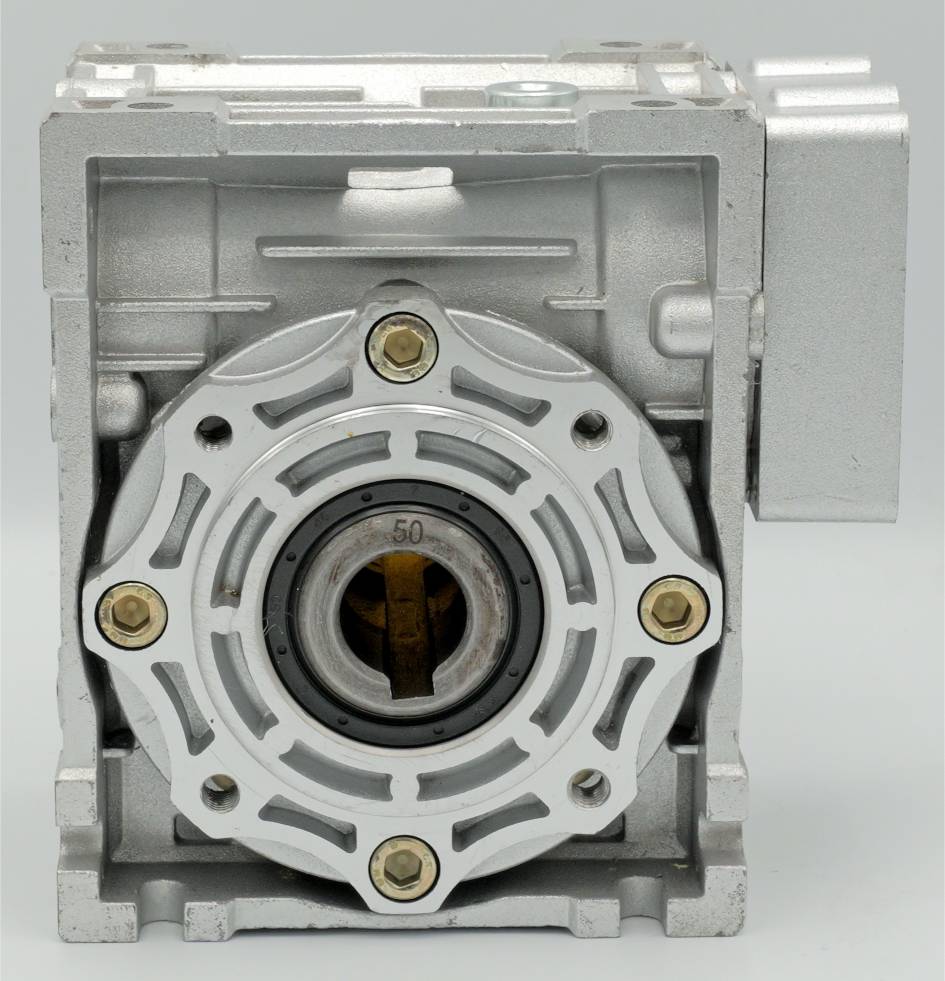

- reduktory ślimakowe NMRV

- Serwonapędy

- Motoreduktory BLDC

- Motoreduktory prądu zmiennego AC 230V, 400V

- Zasilacze impulsowe, przetwornice DC/DC

- Sterowniki silników krokowych

- Outlet - Automatka

- BMS - battery management system

- FHU STAREK

Wojciech Starek

Boczna 19

42-456 Chruszczobród

tel.888599280

tel.608474568

NIP: 9441289170 - E-mail:starek@akcesoria-cnc.pl

- Telefon+48 888 599 280

+48 570 674 941

+48 608 474 568 - Godziny działania sklepucodziennie 9.00 - 18.00, w soboty 10.00 - 14.00

System punktowy

Za każde wydane 1zł otrzymasz 1 punkt.

Punktami możesz częściowo opłacić zamówienie. 25 punktów to 1zł odjęte od wartości zamówienia.

Program dostępny wyłącznie dla zarejestrowanych klientów.

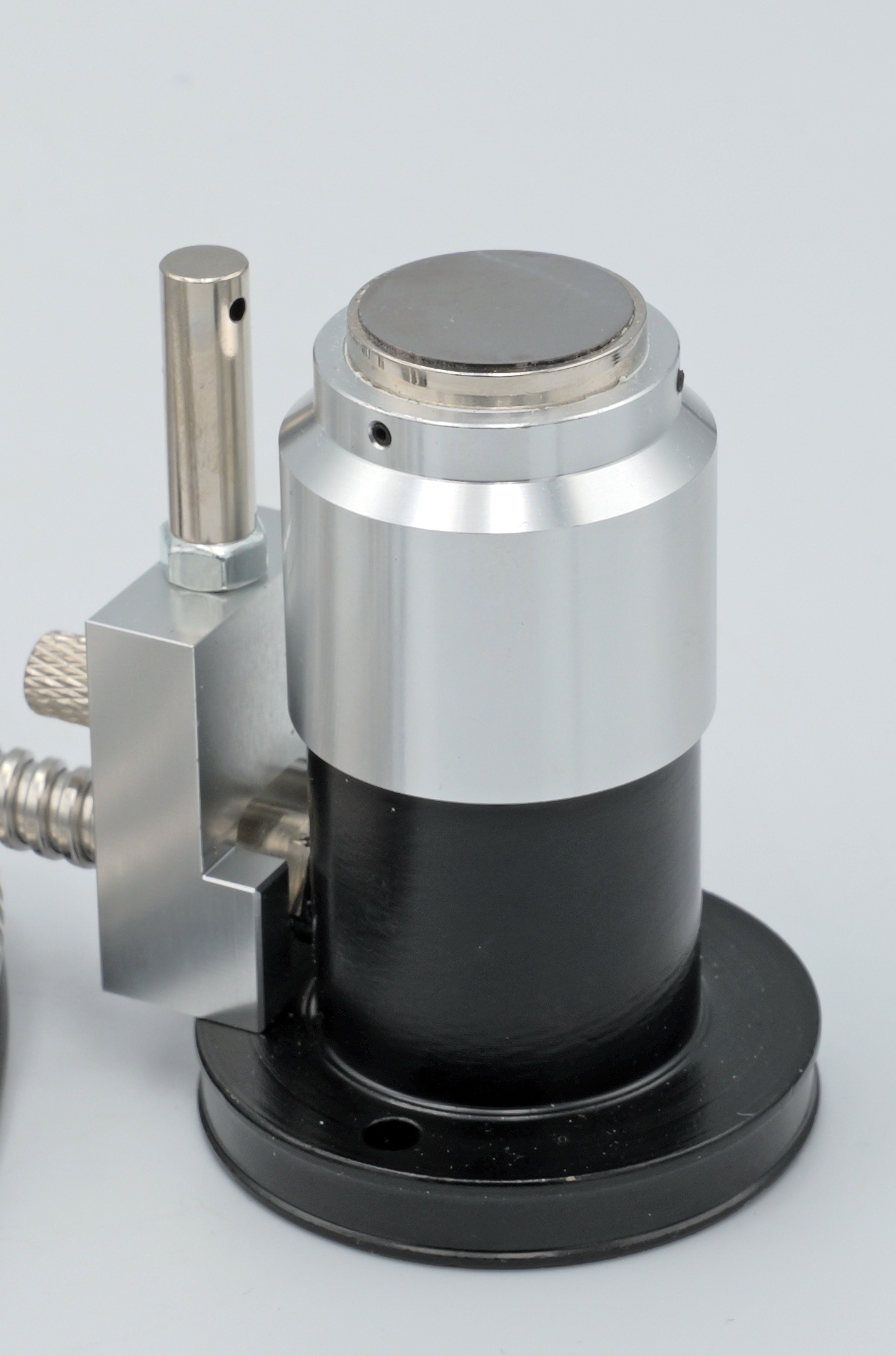

Czujnik długości narzędzia osi Z ZAX-TECH PNP NC

Dostępność: Dostępny

Czas wysyłki: 24 godziny

Koszt wysyłki: od 20,00 zł

Stan magazynowy:

Stan produktu: Nowy

Gwarancja: Gwarancja

Waga: 0,30 kg

- Opis produktu

- Sterownik serwo napędu AC SD-300 – precyzyjna kontrola ruchu w prostym wydaniu

- Kontrolery CNC Dream serii DDCS – przegląd wersji 3.1, 4.1 oraz 2.1

- Produkty powiązane (28)

- Do pobrania (2)

- Recenzje produktu (0)

- Historia zakupów (6)

Czujnik wysokości narzędzia

ZAX-TECH - DDY02 do maszyn CNC

Czujnik długości narzędzia DDY-02 to precyzyjne urządzenie przeznaczone do pomiaru długości narzędzi w maszynach CNC. Umożliwia automatyczne i dokładne określenie pozycji narzędzia, co przekłada się na wyższą precyzję obróbki oraz oszczędność czasu.

Wysoka dokładność: Czujnik zapewnia pomiar z dokładnością do 0,001 mm, co gwarantuje precyzyjne ustawienie narzędzi.

Łatwa integracja: Kompatybilny z większością sterowników CNC, co umożliwia szybkie i bezproblemowe wdrożenie do systemu.

Trwała konstrukcja: Wykonany z wysokiej jakości materiałów, odporny na warunki panujące w warsztacie, w tym kurz i wilgoć.

Zwiększona wydajność: Automatyzacja procesu pomiaru redukuje ryzyko błędów i minimalizuje czas przestoju maszyny.

Czujnik DDY-02 to idealne rozwiązanie dla profesjonalnych warsztatów oraz hobbystów, którzy cenią sobie precyzję i niezawodność w obróbce.

Parametry techniczne:

-

Zakres skoku: 0–5 mm

-

Dokładność pomiaru: ±0,001 mm

-

Napięcie zasilania: 5–24 V DC

-

Maksymalny prąd roboczy: 20mA

-

Typ sygnału wyjściowego: PNP NC

-

Wymiary: 70 mm (wysokość)

-

Materiał obudowy: Stal nierdzewna

-

Zakres temperatur pracy: 0°C do +80°C

-

Stopień ochrony: IP67

Zalecane parametry

- Prędkość ustawiania narzędzia w zakresie 50-200 mm/min

- Średnicę narzędzia nie powinna przekraczać 20 mm

- Środek narzędzia powinien znajdować się na środku powierzchni czujnika.

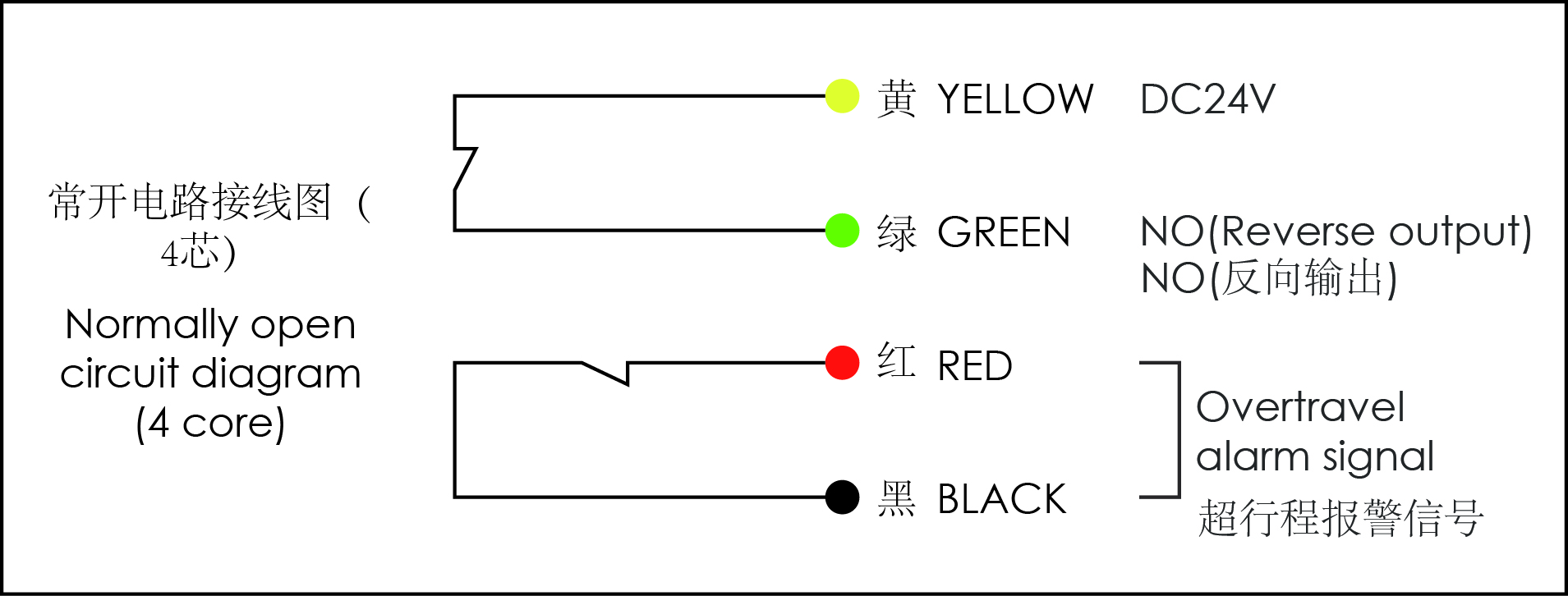

Połączenie

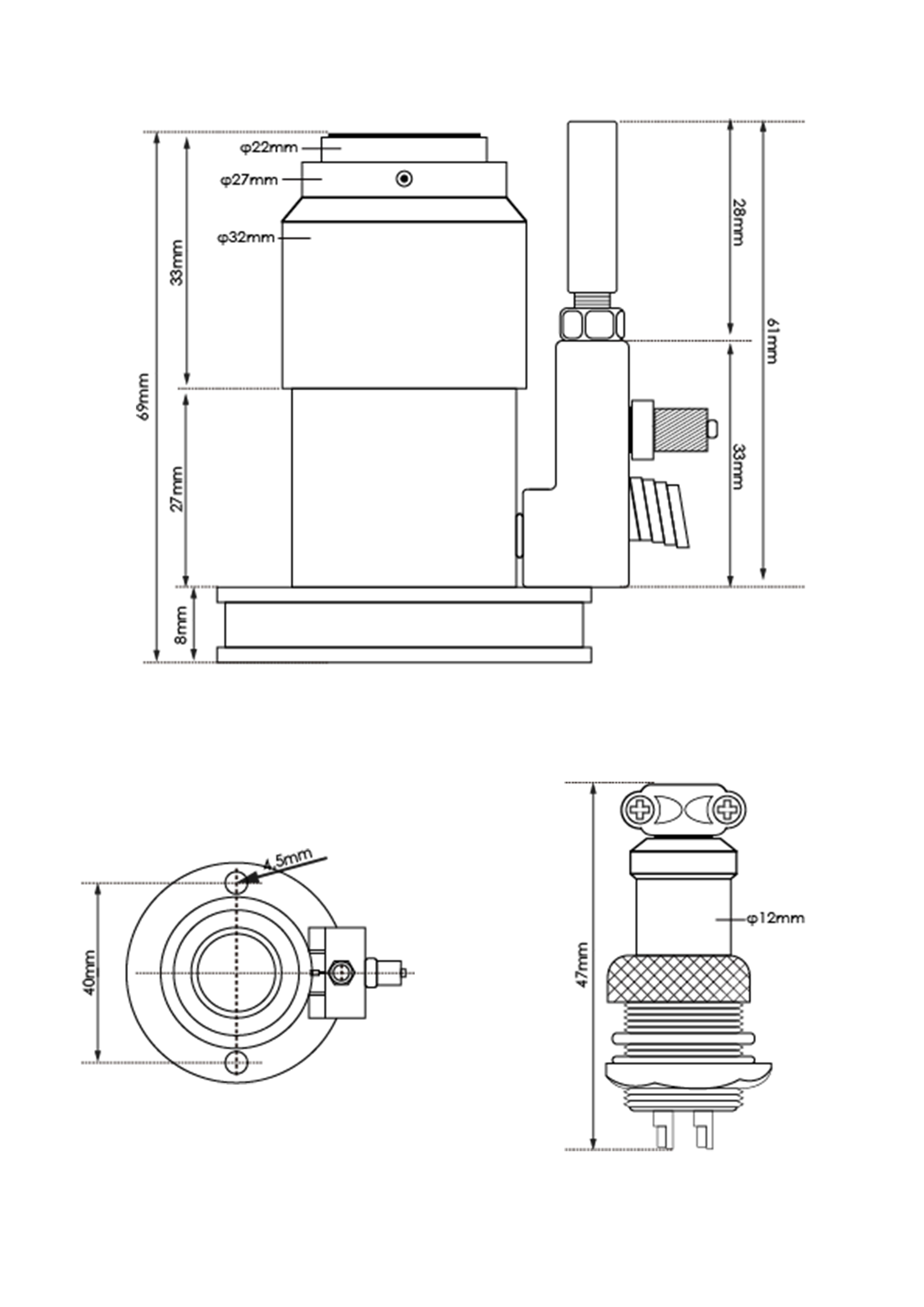

Wymiary

Sterownik serwo napędu AC SD-300 – precyzyjna kontrola ruchu w prostym wydaniu

SD-300 to nowoczesny sterownik do silników serwo AC, łączący zaawansowane możliwości z łatwością obsługi. Umożliwia pełną kontrolę nad ruchem silnika – od jego pozycjonowania po regulację prędkości i momentu obrotowego – a wszystko to w przystępnej formie, zrozumiałej nawet dla nietechnicznych użytkowników. Poniżej przedstawiamy kluczowe cechy i zalety sterownika, jego zastosowania oraz elementy ułatwiające integrację w różnych systemach automatyki.

Sterownik SD-300 to kompaktowe rozwiązanie do sterowania serwomotorem AC. Posiada czytelne złącza i wbudowany panel sterujący, dzięki czemu instalacja i konfiguracja są proste dla użytkownika.

Kluczowe funkcje sterownika SD-300

-

Uniwersalne tryby sterowania: SD-300 obsługuje trzy podstawowe tryby pracy serwonapędu: tryb pozycyjny, prędkościowy oraz momentu. Oznacza to, że jednym urządzeniem możemy sterować precyzyjnym ustawieniem położenia wału, płynnie regulować szybkość obrotową silnika lub kontrolować siłę obrotu (moment) w zależności od potrzeb. Przełączanie między tymi trybami jest proste i nie wymaga skomplikowanych przeprogramowań – sterownik został zaprojektowany tak, aby użytkownik mógł łatwo dostosować sposób działania do aktualnej aplikacji.

-

Wysoka precyzja i stały moment od niskich obrotów: Dzięki technologii wektorowej regulacji, SD-300 utrzymuje stały moment obrotowy silnika nawet przy bardzo niskich prędkościach . Zapewnia to płynną i pewną pracę napędu bez utraty siły na starcie czy przy wolnych obrotach. Sterownik współpracuje z enkoderem wysokiej rozdzielczości, co przekłada się na dokładne sterowanie pozycją i stabilną pracę nawet przy wymagających zadaniach.

-

Wbudowany panel i łatwa konfiguracja: Wszystkie parametry konfiguracyjne można wygodnie zmieniać za pomocą panelu sterownika znajdującego się na obudowie. Intuicyjny interfejs pozwala na szybką zmianę ustawień (np. ograniczenie prędkości, nastawy trybu pracy czy parametry wejść/wyjść) bez konieczności podłączania komputera. Dzięki temu nawet osoba bez specjalistycznej wiedzy poradzi sobie z dostosowaniem SD-300 do swoich potrzeb. Dodatkowo sterownik wyposażono w inteligentne funkcje automatycznego dostrajania – potrafi samoczynnie rozpoznać moment bezwładności podłączonego mechanizmu oraz posiada algorytmy tłumienia drgań, co ułatwia uruchomienie napędu i zapewnia jego płynną pracę ().

-

Niezawodność i bezpieczeństwo: Sterownik SD-300 został zaprojektowany z myślą o trwałej, bezawaryjnej pracy. Posiada wbudowane zabezpieczenia chroniące przed typowymi zagrożeniami (np. przeciążenie, przegrzanie czy błędy zasilania), a zgodność z normami EMC zapewnia odporność na zakłócenia elektromagnetyczne i cichą pracę urządzenia (). Oznacza to, że SD-300 sprosta wymaganiom przemysłowym, działając pewnie nawet w trudnych warunkach otoczenia.

Zastosowanie w różnych aplikacjach przemysłowych

Sterownik SD-300 znajdzie zastosowanie w wielu dziedzinach automatyki i przemysłu, wszędzie tam, gdzie potrzebna jest precyzyjna kontrola ruchu. Dzięki uniwersalności trybów pracy może obsługiwać zarówno urządzenia wymagające dokładnego pozycjonowania, jak i płynnej regulacji prędkości czy siły. Przykładowe obszary zastosowań to m.in.:

- Maszyny CNC i obrabiarki: idealny do sterowania osiami w frezarkach, tokarkach czy grawerarkach, gdzie wymagana jest dokładność pozycjonowania co do ułamka milimetra. Sterownik świetnie sprawdza się w takich urządzeniach jak maszyny grawerskie, wiertarki CNC czy plotery, zapewniając precyzyjną kontrolę prędkości i pozycji ().

- Linie produkcyjne i pakujące: w aplikacjach transportowych, sortujących i pakujących SD-300 dba o równomierną prędkość podajników, taśmociągów czy ramion sortujących. Umożliwia też synchronizację ruchów w maszynach pakujących (np. dozowanie, etykietowanie), gdzie ważne jest zarówno tempo jak i pozycja. Jego wszechstronność docenia przemysł spożywczy, farmaceutyczny czy logistyczny – wszędzie tam, gdzie automatyzacja wymaga niezawodnego napędu ().

- Robotyka i manipulatory: sterując serwomotorami w robotach przemysłowych, SD-300 zapewnia płynne i pewne ruchy ramion robotycznych oraz manipulatorów. Dzięki możliwości kontroli momentu, może być wykorzystywany przy zadaniach montażowych wymagających wywierania ściśle określonej siły. Jego szybka reakcja i dokładność sprawiają, że nadaje się do zastosowań w montażu elektroniki czy precyzyjnych urządzeń mechanicznych ().

- Inne systemy automatyki: sterownik może z powodzeniem pracować w maszynach tekstylnych (np. precyzyjne krosna wymagające regulacji naciągu – tutaj przydaje się tryb momentu), w układach nawijania (kontrola napięcia nawinięcia poprzez moment), a nawet w aplikacjach specjalnych jak symulatory czy urządzenia laboratoryjne. Jego uniwersalność sprawia, że jest to rozwiązanie odpowiednie wszędzie tam, gdzie potrzebna jest dokładna i dynamiczna kontrola ruchu. Producent przewidział szeroki zakres mocy obsługiwanych serwosilników (od około 50 W do kilkuset watów, a nawet kilka kW), co oznacza, że SD-300 można dobrać do małych i średnich napędów według zapotrzebowania () ().

Wejścia i wyjścia cyfrowe – elastyczne sterowanie zewnętrzne

Dużą zaletą SD-300 jest bogaty zestaw programowalnych wejść i wyjść cyfrowych, co ułatwia integrację sterownika z różnymi układami sterowania (PLC, czujniki, przyciski itp.). Sterownik posiada kilka wejść cyfrowych (DI), którym można przypisywać różnorodne funkcje zgodnie z potrzebami aplikacji. Przykładowo, wejścia te mogą służyć do start/stop silnika, wyboru kierunku obrotów, zmiany trybu pracy (np. przełączenie z regulacji prędkości na pozycjonowanie) albo wyzwalania predefiniowanych prędkości¹. Każde z wejść można zaprogramować – w instrukcji przewidziano tzw. funkcje funkcyjne (FunIN) pozwalające dostosować działanie wejścia, czy to jako krańcówka (wyłącznik krańcowy), sygnał zerowania położenia, awaryjne zatrzymanie, czy aktywacja trybu jog (ręcznego przestawiania) (). Taka elastyczność oznacza, że użytkownik sam decyduje, jak sygnały z czujników lub sterownika mają wpływać na pracę napędu.

Analogicznie, sterownik udostępnia wyjścia cyfrowe (DO), które informują o stanie pracy serwonapędu lub sterują zewnętrznymi elementami. Możemy uzyskać sygnał gotowości lub alarmu do systemu nadrzędnego – np. informacja, że silnik osiągnął zadane położenie albo że wystąpiło przeciążenie. Jedno z wyjść może posłużyć do sterowania hamulcem elektromagnetycznym silnika (jeśli silnik jest w taki hamulec wyposażony), zwalniając go automatycznie przy załączeniu napędu i zaciągając przy wyłączeniu. Wejścia i wyjścia pracują na standardowych poziomach przemysłowych (24 V), dzięki czemu współpraca z typowymi czujnikami i sterownikami PLC jest bezproblemowa.

¹ Przykładem może być tzw. wielopoziomowa regulacja prędkości – użytkownik może zaprogramować kilka stałych prędkości obrotowych i przełączać się między nimi za pomocą kombinacji sygnałów na wejściach cyfrowych. Podobnie można aktywować zadawanie momentu za pomocą zewnętrznego potencjometru w trybie sterowania momentem.

Tryby pracy: prędkość, moment, pozycja – łatwe przełączanie

Sterownik SD-300 umożliwia pracę w trzech wspomnianych trybach, co czyni go urządzeniem bardzo wszechstronnym. Co ważne, zmiana trybu sterowania jest szybka i nieskomplikowana. Użytkownik może na etapie konfiguracji zdecydować, czy dany silnik będzie pracował w danej aplikacji w zadawaniu pozycyjnym, prędkościowym czy momentowym – wystarczy odpowiednio ustawić parametr trybu pracy. Istnieje również możliwość dynamicznego przełączania trybu w trakcie pracy urządzenia, np. poprzez sygnał na wejściu cyfrowym, jeśli aplikacja tego wymaga.

W praktyce oznacza to, że ten sam sterownik może najpierw działać np. w trybie prędkości, utrzymując zadaną prędkość obrotową silnika (przydatne przy napędzaniu przenośników taśmowych czy pomp), a następnie płynnie przejść w tryb pozycjonowania, aby precyzyjnie ustawić element maszyny w określonym położeniu. Również tryb momentu (siłowy) może być włączany wtedy, gdy istotne jest ograniczenie maksymalnej siły – np. przy dokręcaniu elementów z kontrolowanym momentem. SD-300 zarządza tymi zmianami tak, by były one bezpieczne dla mechaniki i nie powodowały szarpnięć. Dla użytkownika końcowego elastyczność ta oznacza, że nie musi kupować oddzielnych sterowników do różnych zadań – SD-300 potrafi obsłużyć różne role w zależności od ustawień ().

Zalety z perspektywy użytkownika końcowego

Sterownik SD-300 został stworzony z myślą o łatwej obsłudze i szybkim wdrożeniu w praktyce. Oto podsumowanie najważniejszych korzyści dla użytkownika:

-

Prosta instalacja i uruchomienie: Jasno opisane złącza oraz dołączona instrukcja krok po kroku prowadzą przez proces podłączenia silnika i czujników. Nie jest wymagane głębokie doświadczenie techniczne, aby prawidłowo zainstalować system – podstawowe czynności elektryczne są intuicyjne, a konfiguracja odbywa się z poziomu wbudowanego panelu. Wiele parametrów ma ustawienia domyślne, które sprawdzają się w typowych zastosowaniach, co często pozwala uruchomić napęd niemal od razu po podłączeniu.

-

Szybka konfiguracja i dostosowanie: Menu sterownika SD-300 jest przyjazne dla użytkownika – umożliwia zmianę trybu pracy, ograniczeń prędkości czy rampy przyspieszania/hamowania za pomocą kilku kliknięć przycisków na panelu. Funkcje automatycznego dostrajania (auto-tuning) potrafią same dopasować nastawy regulatorów do podłączonego silnika i obciążenia, co eliminuje żmudne ręczne strojenie. Dzięki temu nawet mniej doświadczony użytkownik uzyska optymalną pracę serwo napędu bez zagłębiania się w skomplikowane algorytmy. Sterownik oferuje też możliwość podłączenia do komputera (np. poprzez port komunikacyjny z protokołem Modbus), co pozwala na zaawansowaną konfigurację i monitorowanie pracy, choć w większości przypadków nie jest to konieczne do podstawowego działania.

-

Wszechstronność i oszczędność: Jeden sterownik może obsłużyć różne zadania – od precyzyjnego pozycjonowania po kontrolę napięcia (siły) naciągu. Oznacza to mniejszą liczbę urządzeń w szafie sterowniczej i niższe koszty dla inwestora. SD-300 łatwo adaptuje się do nowych zadań: jeśli w przyszłości zmienimy wymagania aplikacji (np. zmodyfikujemy maszynę), sterownik nadal będzie użyteczny, wystarczy zmienić jego ustawienia zamiast kupować nowy sprzęt.

-

Pewność działania: Dla końcowego użytkownika ważne jest, aby maszyna działała niezawodnie. SD-300 dba o to poprzez wspomniane zabezpieczenia oraz diagnostykę alarmów. Na panelu sterownika lub poprzez sygnały wyjściowe można szybko odczytać ewentualne błędy (np. przeciążenie silnika, brak sygnału z enkodera itp.), co umożliwia szybką reakcję serwisową. W normalnej pracy sterownik sygnalizuje gotowość systemu, co daje operatorowi pewność, że wszystko funkcjonuje prawidłowo. Dzięki stabilnej konstrukcji i efektywnemu chłodzeniu, SD-300 może pracować 24/7 w trybie ciągłym (praca S1) bez utraty parametrów.

Podsumowując, sterownik serwo SD-300 to urządzenie łączące profesjonalne możliwości z przyjazną obsługą. Zapewnia pełną kontrolę nad silnikiem w różnych trybach pracy, oferuje bogaty zestaw wejść/wyjść do integracji oraz ułatwia życie użytkownikowi dzięki prostemu interfejsowi i automatycznym funkcjom konfiguracji. To sprawdzony wybór dla wszelkich aplikacji przemysłowych i DIY, w których liczy się precyzja, niezawodność i elastyczność. Dzięki SD-300 nawet skomplikowane systemy napędowe stają się łatwe do opanowania dla każdego zainteresowanego unowocześnieniem swojego urządzenia.

Źródła: Specyfikacja produktu ze strony akcesoria-cnc.pl (Serwo AC 230V 400W 1,27Nm + sterownik SD300 - STAREK) (Produkt), dokumentacja techniczna SD-300 (instrukcja obsługi) () (), materiały producenta dotyczące funkcji automatycznego strojenia i zastosowań ([PDF] SD300P Series Servo Driver User Manual V1.0) ().

Kontrolery ruchu Digital Dream DDCS to nowoczesne, samodzielne sterowniki CNC działające offline, niewymagające komputera PC do pracy. Urządzenia te integrują w jednej obudowie funkcje tradycyjnie realizowane przez komputer z oprogramowaniem (np. Mach3/4) oraz moduły sterowania ruchem, co upraszcza budowę i zwiększa niezawodność całego systemu sterowania maszyną CNC

. Sterowniki DDCS obsługują standardowy kod G i są przystosowane do współpracy zarówno z silnikami krokowymi, jak i serwonapędami (sterowanymi sygnałami kroku i kierunku). W poniższym artykule omówiono kluczowe cechy trzech popularnych wersji tych kontrolerów: DDCS V2.1, DDCS V3.1 oraz DDCS V4.1. Przedstawimy ich specyfikacje, zalety w zakresie wdrożenia i obsługi, możliwe zastosowania w różnych maszynach oraz kompatybilność z akcesoriami takimi jak sondy pomiarowe, falowniki wrzecion czy zadajniki MPG. Dzięki temu zarówno początkujący, jak i bardziej zaawansowani entuzjaści CNC dowiedzą się, czego mogą oczekiwać od każdego z tych urządzeń.

DDCS V2.1 – kompaktowy sterownik dla 3 i 4 osi

DDCS V2.1 to jedna z pierwszych generacji kontrolerów serii DDCS, zaprojektowana z myślą o amatorskich i półprofesjonalnych maszynach CNC

. Jest to kompletny, samodzielny system sterowania 3- lub 4-osiowego, zamknięty w kompaktowej obudowie. Wielką zaletą DDCS V2.1 jest integracja trzech oddzielnych komponentów w jednym urządzeniu – zastępuje on komputer PC, oprogramowanie sterujące (np. Mach3) oraz sterownik ruchu z szybkim wyjściem impulsowym . Dzięki temu rozwiązaniu użytkownik otrzymuje prosty w instalacji układ, który działa niezależnie od komputera, co przekłada się na wysoką precyzję i niezawodność sterowania .

Specyfikacja i cechy kluczowe DDCS V2.1: Kontroler ten generuje sygnały krok/kierunek o częstotliwości do 500 kHz na oś, co umożliwia sterowanie szybkimi napędami z zachowaniem dużej dokładności

. Urządzenie bazuje na dwuukładowej architekturze z procesorem ARM9 oraz układem FPGA – ARM odpowiada za interfejs użytkownika i interpretację kodu, natomiast FPGA realizuje algorytmy ruchu i generuje impulsy sterujące . DDCS V2.1 pracuje pod kontrolą wewnętrznego systemu operacyjnego opartego na Linuksie . Posiada wbudowany kolorowy wyświetlacz 4,3″ TFT (480×272 px) oraz 17 przycisków do obsługi – cały panel czołowy ma wymiar ok. 163×102 mm, co ułatwia montaż w szafie sterowniczej . Obsługa odbywa się wyłącznie za pomocą tych klawiszy, jednak mimo niewielkiego interfejsu producent zadbał o intuicyjne menu i prostotę obsługi, dzięki czemu w krótkim czasie można nauczyć się korzystać z kontrolera . DDCS V2.1 obsługuje obszerny zestaw standardowych komend G-kodów (wg dialektu Fanuc), opisanych szczegółowo w instrukcji . Programy obróbcze wgrywa się poprzez port USB z pamięci flash – pliki mogą być dowolnej wielkości, gdyż nie występują ograniczenia co do rozmiaru kodu G . Urządzenie zasilane jest napięciem stałym 18–30 V DC (typowo 24 V) i pobiera ok. 0,5 A; posiada również osobne zasilanie portów IO 24 V (pobór ~0,5 A), przy czym wbudowany zasilacz IO dostarcza już napięcia na wejścia/wyjścia, więc nie potrzeba dodatkowego źródła dla tych portów .

Wejścia/wyjścia i sterowanie osprzętem: Kontroler DDCS V2.1 dysponuje izolowanymi portami cyfrowymi (wejścia i wyjścia) do podłączenia peryferiów maszynowych

. Dokładna liczba nie jest podana w specyfikacji producenta dla tej wersji, jednak nowsze modele serii mają typowo 16 wejść i 3 wyjścia – DDCS V2.1 oferuje zbliżony rząd wielkości, co pozwala na obsługę podstawowych czujników, przycisków i elementów wykonawczych. Kontroler posiada również analogowe wyjście 0–10 V do sterowania prędkością wrzeciona (np. falownikiem/inwerterem); wyjście to można skonfigurować także jako sygnał PWM, co daje elastyczność w dostosowaniu do różnych typów napędów wrzeciona . Standardowo obsługiwany jest także ręczny zadajnik (MPG) do sterowania osiami – podłączenie takiego pokrętła umożliwia precyzyjne ustawianie pozycji osi w trybie jog bez użycia komputera . W zestawie z kontrolerem V2.1 użytkownik otrzymuje m.in. moduł kontrolera (wersja 3-osiowa lub 4-osiowa), pamięć USB 4 GB do transferu plików, okablowanie do wyprowadzenia portu USB na front maszyny oraz elementy montażowe .

Podsumowując, DDCS V2.1 oferuje już profesjonalne możliwości sterowania CNC w małej formie. Jego ograniczenia w porównaniu z nowszymi modelami to m.in. mniejszy ekran, brak wbudowanej obsługi sieci oraz nieco uboższy zakres funkcji (np. brak dedykowanych trybów sondowania czy zaawansowanego systemu zarządzania narzędziami). Dla wielu amatorskich zastosowań jest to jednak w pełni wystarczający kontroler, który pozwala uniezależnić się od komputera PC i zapewnia stabilne sterowanie hobbystyczną frezarką czy tokarką CNC.

DDCS V3.1 – ulepszenia wprowadzone w kolejnej wersji

Kolejnym etapem rozwoju serii jest DDCS V3.1, który stanowi ulepszoną wersję poprzednika i wprowadza szereg zmian zarówno sprzętowych, jak i programowych. Kontroler DDCS V3.1 podobnie jak V2.1 może sterować 3 lub 4 osiami jednocześnie i przeznaczony jest do systemów z silnikami krokowymi bądź serwo

. Konstrukcja urządzenia wciąż opiera się na duecie procesor ARM + FPGA oraz wbudowanym systemie Linux, zachowując okres pętli sterowania 4 ms dla każdej osi, co gwarantuje wysoką precyzję ruchu . Układ panelu i liczba klawiszy pozostały podobne, ale zmianie uległ wyświetlacz – w DDCS V3.1 zastosowano nieco większy ekran 5,0″ TFT o rozdzielczości 480×272 px . Większy panel ułatwia nawigację po menu i podgląd parametrów maszyny.

Najważniejsze usprawnienia: Producent informuje, że wersja V3.1 została zaktualizowana z poprzednich (V1.1 i V2.1), łącząc większą moc obliczeniową z niewielkimi rozmiarami i prostotą obsługi

. W praktyce DDCS V3.1 wyróżnia się udoskonalonym algorytmem sterowania – wprowadzono tzw. „miękką interpolację” oraz poprawiono błąd interpolacji łuku obecny w starszej edycji . Oznacza to, że ruchy wieloosiowe (szczególnie po łukach) są realizowane płynniej i dokładniej. Maksymalna częstotliwość generowanych impulsów pozostała na poziomie 500 kHz/osią, co nadal stanowi wysoki standard w tej klasie urządzeń . DDCS V3.1 zwiększa również liczbę obsługiwanych sygnałów – posiada 16 izolowanych wejść cyfrowych oraz 3 izolowane wyjścia cyfrowe do integracji z osprzętem maszyny (czujniki krańcowe, przyciski Start/Stop, pompka chłodziwa itp.) . Rozszerzona została funkcjonalność wrzeciona: oprócz wyjścia analogowego 0–10 V (lub PWM) pojawiła się możliwość sterowania wrzecionem jako serwo (czyli kontroler może wygenerować sygnały step/dir dla serwonapędu wrzeciona) .

Podobnie jak wcześniejszy model, DDCS V3.1 pracuje całkowicie autonomicznie i obsługuje programy G-code z nośnika USB – brak tu ograniczeń długości kodu, więc można wykonywać nawet bardzo rozbudowane ścieżki narzędzia

. Interfejs użytkownika pozostał intuicyjny i zbliżony do V2.1, co oznacza krótki czas nauki obsługi kontrolera dla nowych użytkowników . Wprowadzono jednak pewne usprawnienia interfejsu – m.in. dodano/przeprogramowano niektóre klawisze funkcyjne. Na panelu pojawia się np. przycisk „Modify/Probe” (widoczny na zdjęciu poniżej) służący do trybu sondowania i modyfikacji pozycji, czy dedykowany przycisk „Home” do powrotu do punktu bazowego osi.Panel frontowy kontrolera DDCS V3.1 – większy ekran 5″ i czytelnie oznaczone klawisze funkcyjne ułatwiają obsługę urządzenia. Mimo kompaktowych rozmiarów (ok. 19×12 cm) kontroler zawiera wszystkie elementy potrzebne do sterowania 3- lub 4-osiową maszyną CNC.

Wraz z wersją V3.1 wprowadzono także drobne nowości w oprogramowaniu, takie jak obsługa jednostek zarówno metrycznych, jak i imperialnych (calowych) czy funkcja automatycznego wznawiania pracy po utracie zasilania (kontroler zachowuje w pamięci pozycję i stan programu, co pozwala wznowić cięcie/frezowanie od punktu przerwania) . Te ulepszenia czynią DDCS V3.1 jeszcze bardziej przyjaznym w użytkowaniu i niezawodnym w kontekście domowych warsztatów CNC. Sterownik ten zachowuje atrakcyjny balans między możliwościami a ceną – nadal jest to urządzenie stosunkowo przystępne dla hobbystów, oferujące funkcje spotykane wcześniej głównie w droższych systemach przemysłowych. Dla osób budujących np. frezarkę CNC typu router o 3 osiach czy konwertujących niewielką tokarkę na CNC, DDCS V3.1 będzie solidnym wyborem, zapewniającym precyzję i prostotę obsługi bez konieczności użycia komputera.

DDCS V4.1 – najnowsza generacja z rozszerzoną funkcjonalnością

Najnowszą omawianą wersją jest DDCS V4.1, która znacząco rozbudowuje funkcjonalność kontrolerów Digital Dream. Urządzenie to adresowane jest już nie tylko do zaawansowanych hobbystów, ale i do półprofesjonalnych oraz profesjonalnych zastosowań, gdzie wymagana jest większa elastyczność i integracja. DDCS 4.1 to kompletny 3-osiowy system sterowania (możliwa jest też praca w trybie 4-osiowym) wyposażony fabrycznie w moduł zadajnika ręcznego MPG, który razem tworzy kompleksowy układ sterowania maszyną CNC

. W porównaniu do poprzedników, V4.1 posiada znacznie większy, 7-calowy kolorowy wyświetlacz TFT o rozdzielczości 1024×600 px, co zdecydowanie poprawia czytelność informacji i komfort pracy operatoraRozszerzone możliwości sprzętowe i komunikacyjne: Kontroler V4.1 zachowuje wysokie parametry sterowania ruchem – może generować impulsy sterujące z częstotliwością do 500 kHz na każdą oś, z interpolacją liniową wykonywaną jednocześnie na 2, 3 lub 4 osiach oraz interpolacją kołową na dowolnych 2 osiach

To duże udogodnienie w środowisku profesjonalnym, gdzie programy generowane na komputerze (np. w CAM) można przesłać do maszyny bez ręcznego przenoszenia nośników USB. Oczywiście nadal dostępny jest port USB na pendrive, który także nie narzuca limitu wielkości plików CNC

Kontroler w wersji 4.1 został również wyposażony w więcej wejść/wyjść oraz funkcje dedykowane bardziej złożonym maszynom. Do dyspozycji jest aż 18 izolowanych wejść cyfrowych (np. dla krańcówek, przycisków, sond, czujników itp.) oraz nadal 3 izolowane wyjścia do sterowania urządzeniami wykonawczymi (np. sterowanie chłodziwem, mgłą olejową, zaciskami pneumatycznymi)

. Dzięki większej liczbie IO możliwe jest np. zastosowanie osobnych sygnałów „Home” dla dwóch silników osi Y (bramowej) czy obsługa dodatkowych czujników. DDCS V4.1 natywnie wspiera układy dual-drive na jednej osi – szczególnie przydatne w frezarkach bramowych, gdzie oś Y napędzana jest dwoma silnikami krokowymi (tzw. podwójna oś Y)

Zaawansowane funkcje programowe: Wersja V4.1 wprowadza rozbudowane opcje sondowania i pomiarów. Kontroler posiada tryb sondy 3D (automatycznej), a także tryb ręcznej sondy pomiaru długości narzędzia – pozwala to na integrację z sondami dotykowymi do ustawiania zera bazowego oraz z narzędziowymi sondami do pomiaru długości/średnicy narzędzia

Wymiary i rozmieszczenie złącz kontrolera DDCS V4.1 (widok od tyłu). Wersja 4.1 integruje w jednej obudowie funkcjonalność komputera PC, oprogramowania sterującego i kontrolera ruchu, zastępując te elementy osobno stosowane w starszych układach sterowania CNC

Podsumowując, Digital Dream DDCS V4.1 to najbardziej zaawansowany z przedstawionych kontrolerów. Oferuje istotne udoskonalenia – większy ekran i wygodę obsługi, łączność sieciową, więcej I/O, wsparcie dla automatycznej wymiany narzędzi oraz innych funkcji spotykanych dotąd w droższych przemysłowych sterownikach. Jest to idealny wybór dla osób budujących bardziej złożone maszyny (np. frezarki CNC z magazynkiem, plotery wymagające sterowania wieloma wejściami/wyjściami) lub chcących unowocześnić posiadany warsztat o funkcje zdalnej obsługi i monitoringu pracy maszyny. Trzeba jednak zaznaczyć, że bogatsza funkcjonalność wpływa na cenę – różnica między DDCS V4.1 a poprzednikami jest odczuwalna (cena modelu V4.1 może być o kilkadziesiąt procent wyższa niż V2.1). Decyzja o dopłacie powinna więc zależeć od realnych potrzeb: w prostym routerze CNC wiele zaawansowanych opcji może nie zostać wykorzystanych, ale w półprofesjonalnej frezarce z osprzętem dodatkowym inwestycja w V4.1 zwróci się lepszą efektywnością pracy.

Zalety wdrożenia, konfiguracji i programowania kontrolerów DDCS

Łatwość instalacji i integracji: Wszystkie omawiane kontrolery DDCS są urządzeniami typu plug-and-play z punktu widzenia mechaniki i elektryki. Ich samodzielność (stand-alone) oznacza, że nie wymagają one komputera do sterowania – wystarczy zasilanie 24 V oraz podłączenie sterowników silników, krańcówek i innych elementów bezpośrednio do kontrolera

Prosta konfiguracja i obsługa użytkownika: Mimo rozbudowanych możliwości, interfejs kontrolerów DDCS jest intuicyjny i przyjazny nawet dla mniej doświadczonych operatorów. Wysiwetlacz graficzny prezentuje najważniejsze informacje o stanie maszyny (pozycje osi, aktywne tryby, parametry przesuwów itp.), a obsługa odbywa się z użyciem stosunkowo niewielkiej liczby klawiszy – filozofia jest tu zbliżona do paneli sterowania obrabiarek CNC. Według dokumentacji, intuicyjne menu i funkcjonalne przyciski sprawiają, że w niedługim czasie nauczymy się obsługi kontrolera

. Nie trzeba znać się na konfiguracji systemów operacyjnych czy sterowników PC – większość ustawień dokonuje się z poziomu menu ekranowego (np. konfiguracja parametrów maszyny, kalibracja kroków na jednostkę, prędkości szybkich przesuwów, ustawienia krańcówek itp.). Do każdego modelu dołączana jest instrukcja obsługi (w j. angielskim, a często dostępne są też polskie opracowania od dystrybutorów) opisująca krok po kroku proces konfiguracji maszyny. Sterowniki DDCS domyślnie obsługują standardowy zestaw poleceń G-code, co oznacza, że programowanie obróbki odbywa się w znanym środowisku – użytkownik tworzy kod np. w programie CAM lub pisze ręcznie, a kontroler potrafi go odczytać i wykonać niemal tak samo jak popularne systemy typu Mach3/LinuxCNCWarto zauważyć, że wprowadzanie i edycja programów na kontrolerze również jest możliwa – zwłaszcza w modelu V4.1, gdzie można podłączyć klawiaturę USB. W wersjach z mniejszym ekranem edycja skomplikowanego kodu G bezpośrednio na kontrolerze może być mniej wygodna, jednak drobne korekty (np. prędkości posuwu, wartości koordynatów) da się wykonać z poziomu menu. Bardziej zaawansowani użytkownicy docenią funkcje symulacji przebiegu programu (dostępne w V4.1) oraz podglądu graficznego – pozwala to wychwycić ewentualne błędy przed wykonaniem realnej obróbki, co oszczędza czas i materiał.

Szybkie uruchomienie maszyny: Dzięki zaprogramowanym funkcjom takim jak automatyczne referencjonowanie osi (Home), sterowniki DDCS pozwalają sprawnie przygotować maszynę do pracy przy każdym włączeniu. Dostępne są tryby ręcznego jogowania osi (ciągłego, skokowego o zadany krok, bądź na zadaną odległość)

, co ułatwia ustawienie początkowej pozycji narzędzia. Ponadto, kontrolery te obsługują profile przyśpieszeń i hamowania silników, co gwarantuje płynne ruchy bez szarpnięć. W porównaniu z rozwiązaniami opartymi na PC, gdzie czasem potrzeba instalacji wielu sterowników i długiej konfiguracji portów – DDCS po prostu włączamy i praktycznie od razu jest gotowy do działania po załadowaniu odpowiednich parametrów naszej maszyny.Zastosowania w różnych typach maszyn CNC

Jedną z zalet serii DDCS jest ich uniwersalność – sterowniki te można zastosować w wielu typach obrabiarek CNC, zarówno w maszynach skrawających, jak i urządzeniach specjalnych. Według producenta, kontrolery DDCS mogą być wykorzystywane m.in. w tokarkach, frezarkach (routerach) CNC, maszynach pick-and-place do układania elementów, nawijarkach, etykieciarkach i wielu innych urządzeniach wymagających precyzyjnego ruchu wieloosiowego

W praktyce oznacza to, że niezależnie od tego czy budujemy małą frezarkę bramową do drewna i tworzyw, konwertujemy manualną tokarkę na sterowanie numeryczne, czy konstruujemy własną ploterową wycinarkę (np. do styropianu albo laserową) – kontroler DDCS jest w stanie obsłużyć układ napędowy takiej maszyny. Ważne jest, by dobierać wersję odpowiednią do liczby osi i wymaganych funkcji. Na przykład:

- 3-osiowy router CNC (do obróbki drewna, plastiku, frezowania PCB): tutaj w zasadzie każda z opisywanych wersji (V2.1, V3.1 lub V4.1) spełni zadanie. Jeśli jednak planujemy rozbudowę o np. automatyczny pomiar narzędzia lub sieciowe przesyłanie programów, warto rozważyć V3.1 lub V4.1.

- 4-osiowa frezarka/frezarka 5-osiowa: jeśli maszyna ma fizycznie cztery osie ruchu (np. oś obrotowa A do obróbki 4-stronnej), potrzebny jest kontroler co najmniej 4-osiowy. DDCS V2.1 i V3.1 występują w opcji 4-osiowej i poradzą sobie z interpolacją 4D (choć dokumentacja V2.1 wspomina głównie o interpolacji 3-osiowej). DDCS V4.1 natomiast obsługuje 4 osie liniowo i dodatkowo oferuje łatwiejsze sterowanie osią obrotową dzięki możliwości podłączenia klawiatury i szerszemu menu.

- Tokarka CNC: Tokarka zwykle wymaga 2 osi (X i Z) plus sterowanie wrzecionem. Każdy z kontrolerów DDCS może pracować nawet jako 2-osiowy, więc poradzi sobie z tokarką. Istotne jest jednak czy chcemy realizować np. cykle gwintowania – sterowniki DDCS generują sygnały step/dir, nie mają bezpośredniej kontroli osi wrzeciona w pętli synchronizacji z osią Z (jak w profesjonalnych układach z enkoderem wrzeciona do gwintów). W praktyce jednak wiele hobbystycznych tokarek CNC nie korzysta z synchronizowanego gwintowania, więc DDCS spełni swoją rolę wykonując profile toczenia, rowkowania, odcinania itp., a gwinty można ewentualnie toczyć narzynką.

- Maszyny z dodatkowym osprzętem: Jeżeli projektujemy maszynę z automatycznym podajnikiem, wieżyczką narzędziową (np. tokarka z rewolwerem) lub innymi nietypowymi mechanizmami, to docenimy większą liczbę wejść/wyjść i funkcje makro oferowane przez DDCS V4.1. Na przykład, w półprofesjonalnej frezarce narzędziowej z wymiennikiem narzędzi kontroler V4.1 może bezpośrednio sterować sekwencją zmiany narzędzia (ATC), podczas gdy na V2.1/V3.1 trzeba by to realizować za pomocą zewnętrznej logiki lub ręcznie.

W każdym z powyższych przypadków ważne jest, że kontrolery DDCS obsługują zarówno silniki krokowe jak i serwomotory (poprzez sterowniki krok/kierunek). To otwiera drogę do zastosowania ich np. w modernizacji starszych obrabiarek – można zastąpić oryginalny, zużyty układ CNC nowym kompaktowym kontrolerem DDCS, który będzie sterował istniejącymi silnikami (po odpowiednim dostosowaniu driverów). Przykładowo, zdarzają się realizacje, gdzie DDCS V2.1 zastosowano do automatyzacji szlifierki – jeden z użytkowników zainstalował DDCS V2.1 jako sterowanie 3-osiowej szlifierki, uzyskując również płynną regulację obrotów wrzeciona przez falownik

Ogółem, do amatorskich konstrukcji CNC (małe frezarki, plotery, wycinarki) często wybierane są DDCS V2.1 lub V3.1 ze względu na korzystny stosunek ceny do możliwości. W półprofesjonalnych warsztatach natomiast coraz częściej sięga się po DDCS V4.1, aby skorzystać z jego zaawansowanych opcji usprawniających produkcję (jak sieciowe przesyłanie programów czy obsługa zmieniarki narzędzi). Wachlarz zastosowań jest bardzo szeroki i właściwie ograniczony głównie wyobraźnią konstruktora – ważne, by dobrać wersję kontrolera odpowiednią do wymagań danej maszyny.

Współpraca z sondami, falownikami, zadajnikami MPG i innymi akcesoriami

Kontrolery serii DDCS zostały zaprojektowane tak, aby łatwo integrować typowe akcesoria stosowane w obrabiarkach CNC. Poniżej omawiamy, jak poszczególne wersje radzą sobie z popularnymi elementami wyposażenia dodatkowego:

-

Sondy pomiarowe (probe) – Wszystkie modele DDCS posiadają możliwość podłączenia sondy narzędziowej (pomiarowej). W podstawowym zakresie już DDCS V2.1/V3.1 pozwalają na wykorzystanie wejścia cyfrowego jako sygnału sondy do ustawiania np. wysokości Z (tzw. sonda długości narzędzia). W najnowszym DDCS V4.1 funkcjonalność ta została rozwinięta: dodano dedykowany tryb sondy automatycznej 3D oraz ręcznej sondy długości narzędzia, umożliwiając nie tylko pomiar wysokości, ale i automatyczne pomiary położenia obrabianego detalu (np. szukanie narożnika, środka otworu itp.)

. W menu kontrolera V4.1 dostępne są gotowe cykle sondowania, co znacznie ułatwia pracę z sondami dotykowymi 3D. Dzięki temu nawet amatorska frezarka może zostać wyposażona w sondę do ustawiania punktu zerowego z wysoką dokładnością – kontroler obsłuży rutynę zjechania do kontaktu, odczytu sygnału i zapamiętania przesunięcia. -

Falowniki i wrzeciona – Każdy z omawianych kontrolerów potrafi sterować prędkością obrotową wrzeciona dzięki analogowemu wyjściu napięciowemu 0–10 V. Większość przemienników częstotliwości (falowników) spotykanych we wrzecionach CNC przyjmuje właśnie sygnał analogowy do regulacji częstotliwości, zatem DDCS można bezpośrednio podłączyć do falownika. W razie potrzeby wyjście to da się przełączyć w tryb PWM, co może być używane np. z regulatorami obrotów DC. W DDCS V3.1 i V4.1 funkcję tą opisano jako „sterowanie wrzecionem analogowe (0–10 V) lub wrzeciono serwo”, co oznacza że kontroler może także sterować wrzecionem napędzanym silnikiem krokowym/serwo jak czwartą osią

Poza sygnałem prędkości, kontrolery mają również wyjścia cyfrowe, które można wykorzystać do załączania/wyłączania wrzeciona (sygnał RUN), przełączania kierunku obrotów (M3/M4) czy sterowania zaciskiem narzędzia (jeśli wrzeciono posiada taką funkcję). Sumarycznie, współpraca z falownikami i inwerterami jest bardzo dobra – wielu użytkowników chwali DDCS za bezproblemowe sterowanie obrotami elektrowrzecion poprzez standardowe wyjścia analogowe. -

Zadajnik MPG (Manual Pulse Generator) – Ręczny kontroler pokrętłowy jest bardzo przydatny przy nastawach maszyny, dlatego Digital Dream przewidział jego obsługę we wszystkich modelach. Jak wspomniano, DDCS V2.1 i V3.1 mają wsparcie dla standardowego MPG podłączanego do odpowiedniego portu

Zwykle jest to enkoder obrotowy generujący impulsy oraz kilka przycisków (np. wybór osi, mnożnika skoków, przycisk E-Stop). Kontrolery te posiadają dedykowane wejścia dla sygnałów MPG i pozwalają na wygodne przesuwanie osi ręcznym pokrętłem z zachowaniem zadanej precyzji (enkoder MPG może działać z krokiem x1, x10, x100 w zależności od ustawienia). W przypadku DDCS V4.1, moduł MPG jest często dołączony w zestawie jako oddzielna kaseta połączona przewodem – pod nazwą DDMPG-DDCSE

Dzięki temu użytkownik od razu otrzymuje kompletne rozwiązanie. Przykład takiego zadajnika (uniwersalnego, 4-osiowego) pokazano na fotografii niżej. Podłączenie MPG do kontrolera pozwala operatorowi np. precyzyjnie ustawić punkt zero detalu, wykonując ruchy o minimalne odległości, lub ręcznie dosunąć narzędzie do materiału. To bardzo przyspiesza i ułatwia pracę, zwłaszcza w trybie ustawiania i testowania maszyny.

Przykład zadajnika ręcznego MPG współpracującego z kontrolerami DDCS (uniwersalny model 4-osiowy z awaryjnym grzybem STOP). Wszystkie wersje DDCS obsługują standard MPG, umożliwiając ręczne przesuwanie osi z wysoką precyzją

. Tego typu pokrętło jest niezwykle pomocne przy ustawianiu punktów zerowych i kalibracji maszyny.

Inne akcesoria i rozszerzenia: Kontrolery DDCS mają możliwość obsługi także innych elementów automatyki, powszechnych w maszynach CNC. Przykładowo, wyjścia cyfrowe mogą sterować pompy chłodziwa (M8/M9), dmuchawy powietrza czy elektrozawory sterujące imakiem narzędziowym. Wejścia mogą odbierać sygnały z czujników narzędzia (np. czujników zużycia lub zerwania narzędzia – to już zaawansowane zastosowania), mogą też posłużyć do integracji z zewnętrznym panelem przycisków (Start, Stop, Feed Hold na obudowie maszyny) – bo choć kontroler ma swoje klawisze, wielu użytkowników wyprowadza sobie równolegle duże przyciski fizyczne. DDCS V4.1 dzięki większej liczbie IO lepiej nadaje się do takich rozbudowanych instalacji, ale i na V3.1 można to zrealizować, wykorzystując dostępne 16 wejść. Wersja V4.1 oferuje dodatkowo wspomniane wsparcie dla automatycznej zmieniarki narzędzi (ATC) – jest to w zasadzie połączenie funkcji sprzętowej (więcej wyjść do sterowania siłownikami, czujników magazynu itp.) oraz programowej (specjalne procedury wymiany po otrzymaniu komendy M6 w kodzie). Jeśli planujemy budowę np. wiertarki CNC z wieżyczką narzędzi lub frezarki z karuzelą narzędziową, V4.1 będzie właściwym wyborem.

Reasumując, kontrolery DDCS dobrze współpracują z typowym osprzętem CNC. Posiadają one bogaty zestaw interfejsów, który zaspokaja potrzeby większości hobbystycznych i półprofesjonalnych maszyn. Zarówno sondy pomiarowe, falowniki do wrzecion, jak i ręczne pendanty MPG mogą być łatwo podłączone i skonfigurowane. Dokumentacje producenta oraz doświadczenia użytkowników na forach potwierdzają, że integracja tych elementów przebiega zazwyczaj bezproblemowo – wystarczy prawidłowo podpiąć przewody pod dedykowane zaciski (opisane w instrukcji) i uaktywnić odpowiednie funkcje w menu kontrolera.

Silnik servo AC CNC SZGH-08100CC-T 1kW 4Nm 2500rpm z hamulcem

TP06 - sonda pomiarowa, skaner 3D, czujnik krawędzi do zastosowań w CNC

Silnik servo AC CNC SZGH-13150AC 1,5kW 10Nm 1500rpm

Silnik servo AC CNC SZGH-13150CC 1,5kW 6Nm 2500rpm

Silnik servo AC CNC SZGH-11120DC 1,2kW 4Nm 3000rpm

Zintegrowany serwo napęd 86SEB125 440W 48V 1,4Nm step-dir

Zintegrowany serwo napęd 57SEI100 150W 24V 1,5Nm 1000rpm step-dir

Silnik servo AC CNC SZGH-11120BC-T 1,2kW 6Nm 2000rpm z hamulcem

Silnik servo AC CNC SZGH-11120BC 1,2kW 6Nm 2000rpm

Zintegrowany serwo napęd 60SEI95 200W 24V 0,64Nm step-dir

Zintegrowany serwo napęd 60SEI113 400W 48V 1,27Nm step-dir

Zintegrowany serwo napęd 57SEB120 188W 24V 0.6Nm 3000rpm step-dir

Zintegrowany serwo motor 80SEI47530 750W 48V 3000rpm CANopen

Uniwersalny zadajnik DD MPG 6-osiowy do kontrolerów CNC

4-osiowy kontroler CNC DREAM DDCS 4.1 + MPG GRATIS

3-osiowy kontroler CNC DDCS-Expert v 2.1 + zadajnik MPG

4-osiowy kontroler CNC DREAM DDCS-Expert v1.1 + zadajnik MPG 6 axis

5-osiowy kontroler CNC DDCS-Expert v2.1 + zadajnik MPG

SZGH-CNC1000MDb 4-osiowy kontroler frezarki z panelem C

Serwo AC 230V 600W 1,91Nm + sterownik SD300

Nikt jeszcze nie napisał recenzji do tego produktu. Bądź pierwszy i napisz recenzję.

Tylko zarejestrowani klienci mogą pisać recenzje do produktów. Jeżeli posiadasz konto w naszym sklepie zaloguj się na nie, jeżeli nie załóż bezpłatne konto i napisz recenzję.

Klient: Dz...PP, data zakupu 25-11-2025 12:25

Klient: Dz...PP, data zakupu 27-10-2025 08:21

Klient: Pr...ta, data zakupu 19-09-2025 09:40

Klient: Pr...ta, data zakupu 16-09-2025 09:43

Klient: Ju...ar, data zakupu 10-09-2025 15:10

Klient: An...ch, data zakupu 14-08-2025 12:35