Współczesny przemysł nie lubi niespodzianek, zwłaszcza tych, które wiążą się z nagłym zatrzymaniem linii produkcyjnej. Awaria jednego podzespołu potrafi generować ogromne straty, dlatego działy utrzymania ruchu coraz częściej sięgają po technologie umożliwiające przewidywanie usterek. Kamera termowizyjna stała się jednym z podstawowych narzędzi w diagnostyce prewencyjnej, pozwalając na bezkontaktowy pomiar temperatury pracujących urządzeń. Dzięki temu inżynierowie mogą dostrzec anomalie cieplne, które zazwyczaj są pierwszym sygnałem nadchodzącej awarii, zanim dojdzie do fizycznego uszkodzenia sprzętu. W dalszej części artykułu przyjrzymy się, jak wdrożenie tej technologii wpływa na ciągłość produkcji i optymalizację kosztów w zakładzie.

Kiedy przeprowadzać inspekcje termograficzne?

Regularna kontrola stanu termicznego maszyn powinna być stałym punktem w harmonogramie prac serwisowych, a nie działaniem doraźnym. Częstotliwość pomiarów zależy od kilku czynników, wśród których najważniejsze to intensywność eksploatacji urządzenia oraz jego znaczenie dla procesu technologicznego. W przypadku maszyn pracujących pod dużym obciążeniem lub w trudnych warunkach środowiskowych zaleca się częstsze przeglądy, zgodne z rekomendacjami producenta. Warto pamiętać, że kamera termowizyjna służy nie tylko do wykrywania potencjalnych awarii mechanicznych, ale także do oceny sprawności instalacji elektrycznych czy efektywności układów chłodzenia. Systematyczność w tym zakresie pozwala na planowanie napraw w dogodnym terminie, zamiast reagowania na nagłe kryzysy.

Jakie korzyści przynosi diagnostyka cieplna?

Wykorzystanie obrazowania termicznego w zakładzie przemysłowym przekłada się bezpośrednio na bezpieczeństwo pracowników oraz stabilność finansową przedsiębiorstwa. Wczesna detekcja przegrzewających się elementów pozwala uniknąć kosztownych wymian całych podzespołów i zminimalizować ryzyko pożarowe. W praktyce inżynierskiej narzędzia te doskonale sprawdzają się przy zadaniach takich jak:

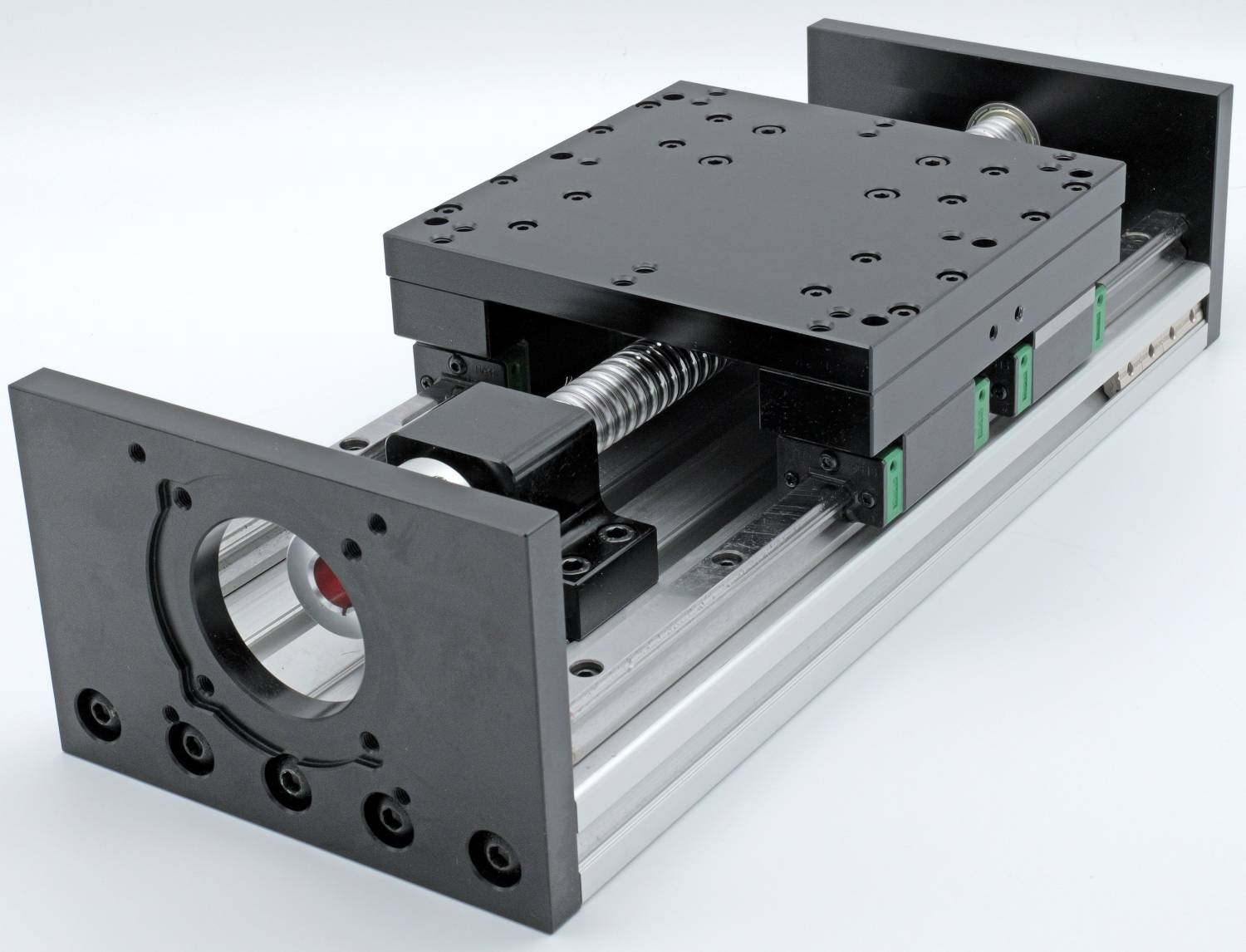

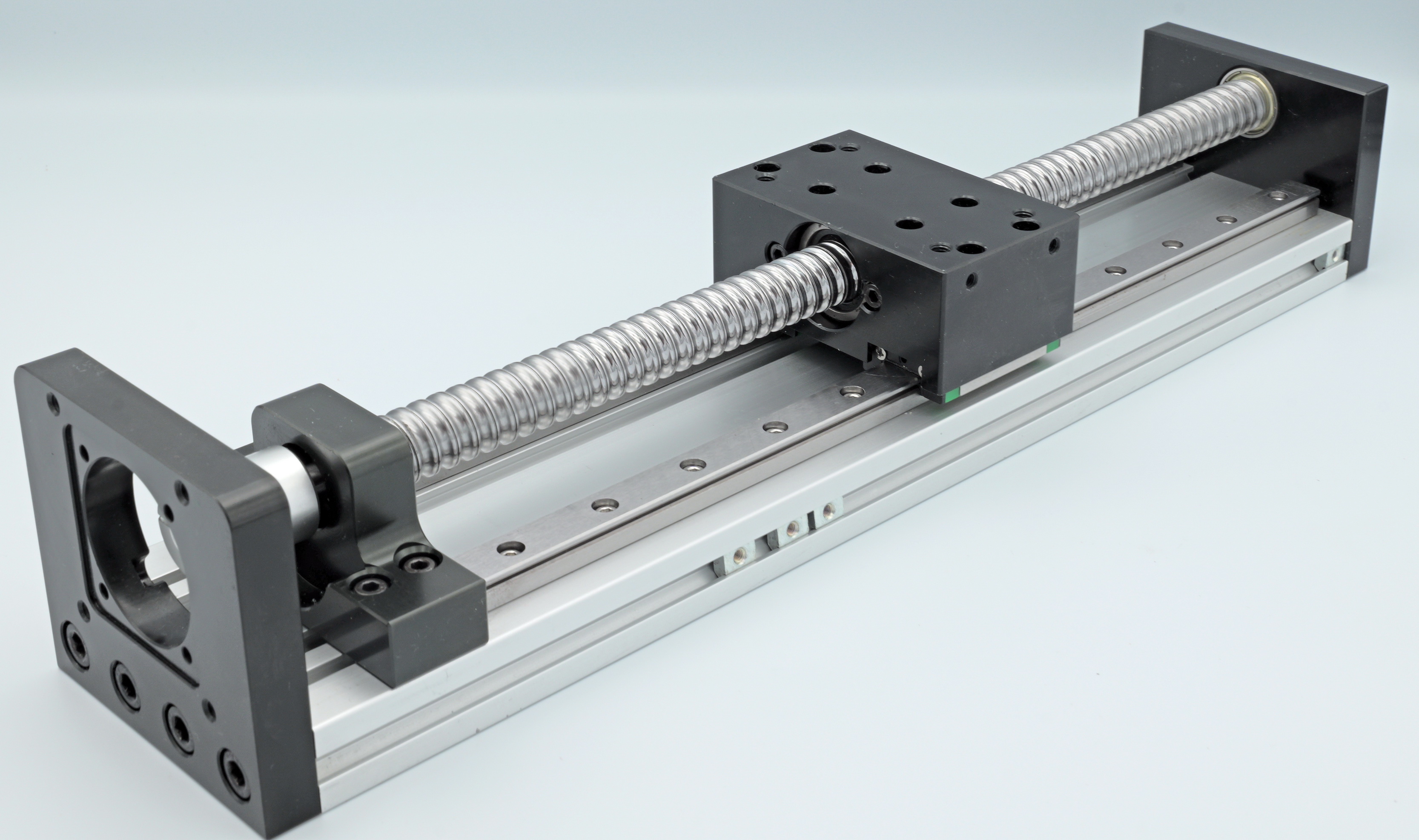

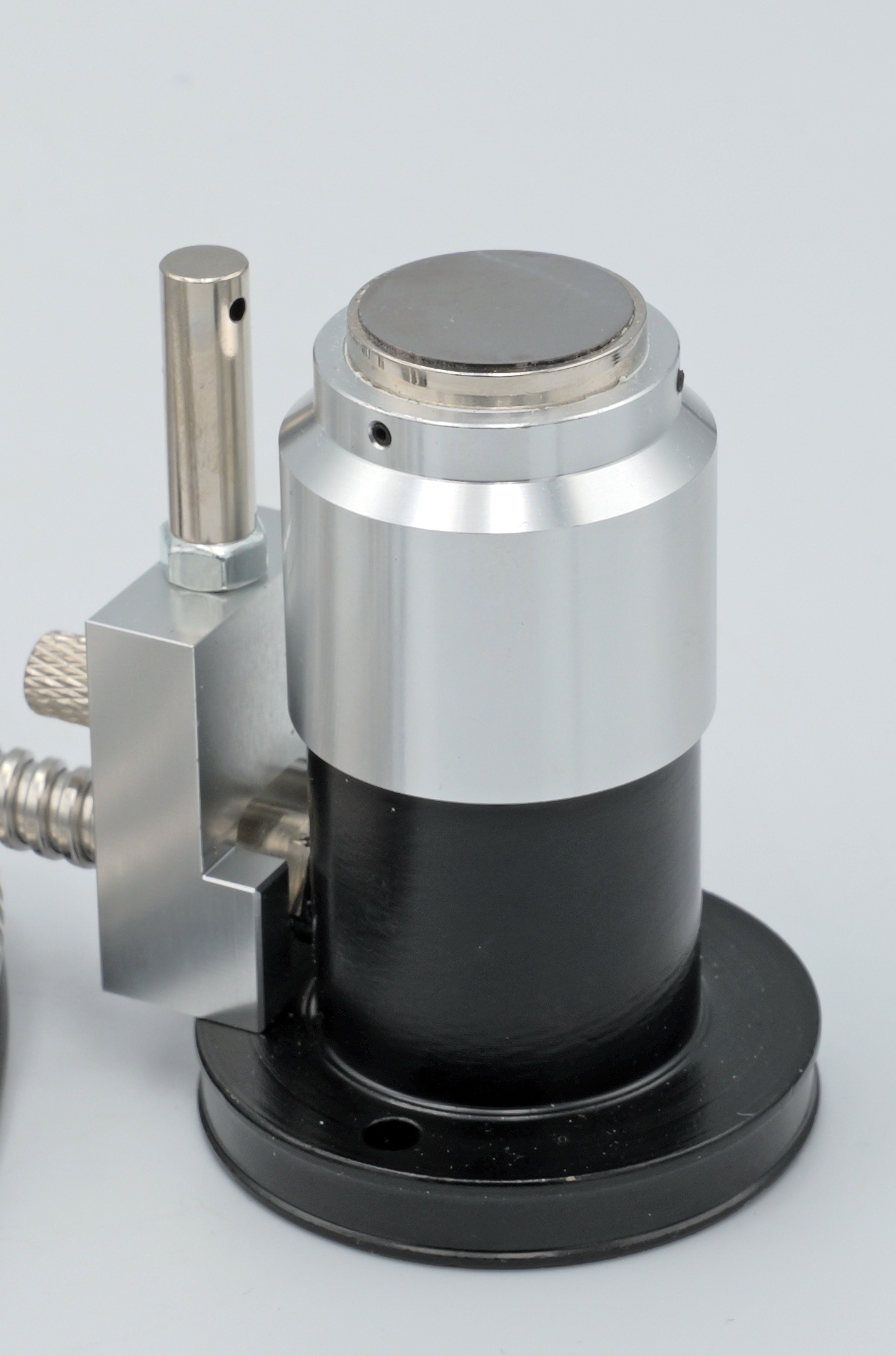

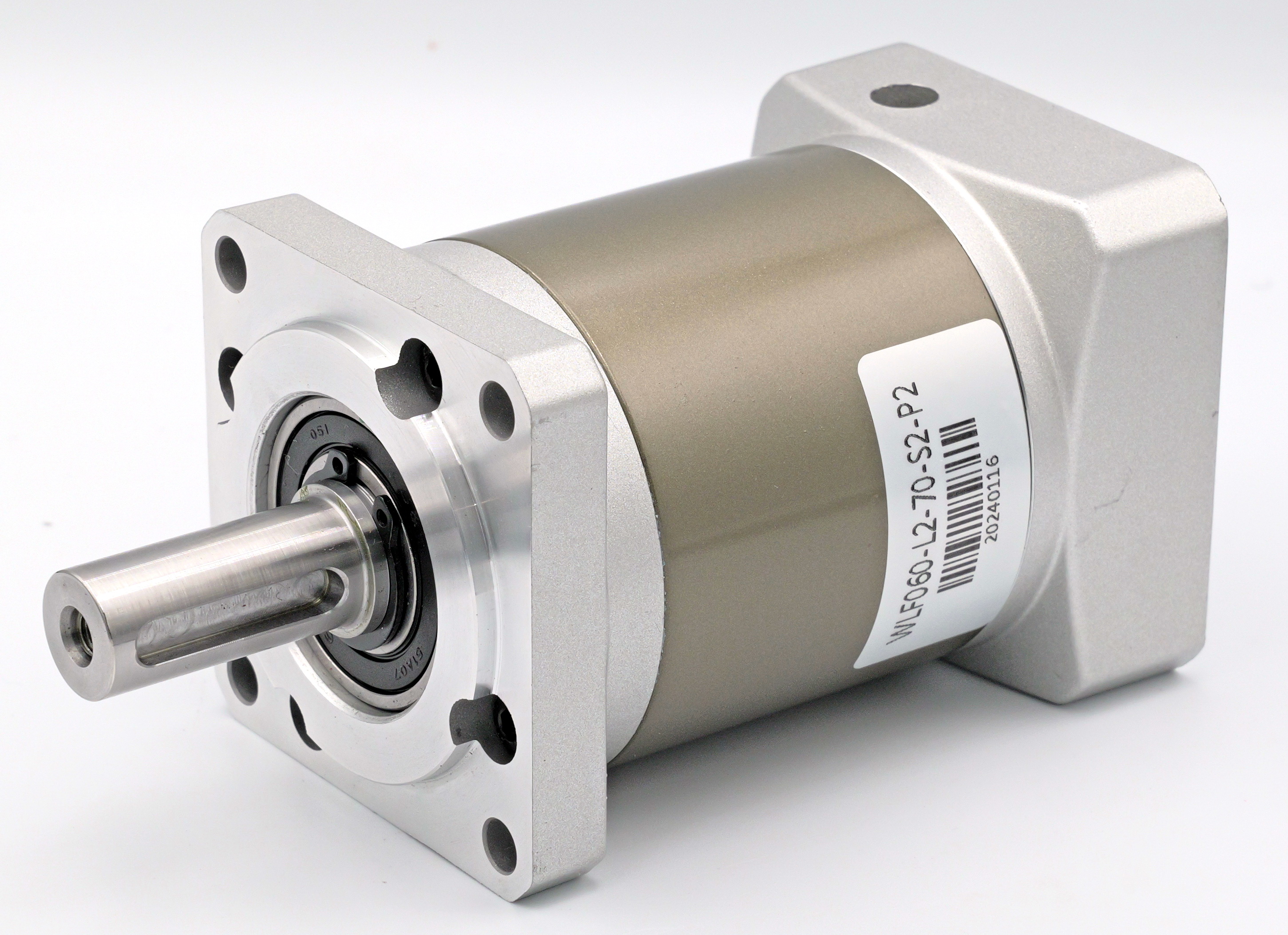

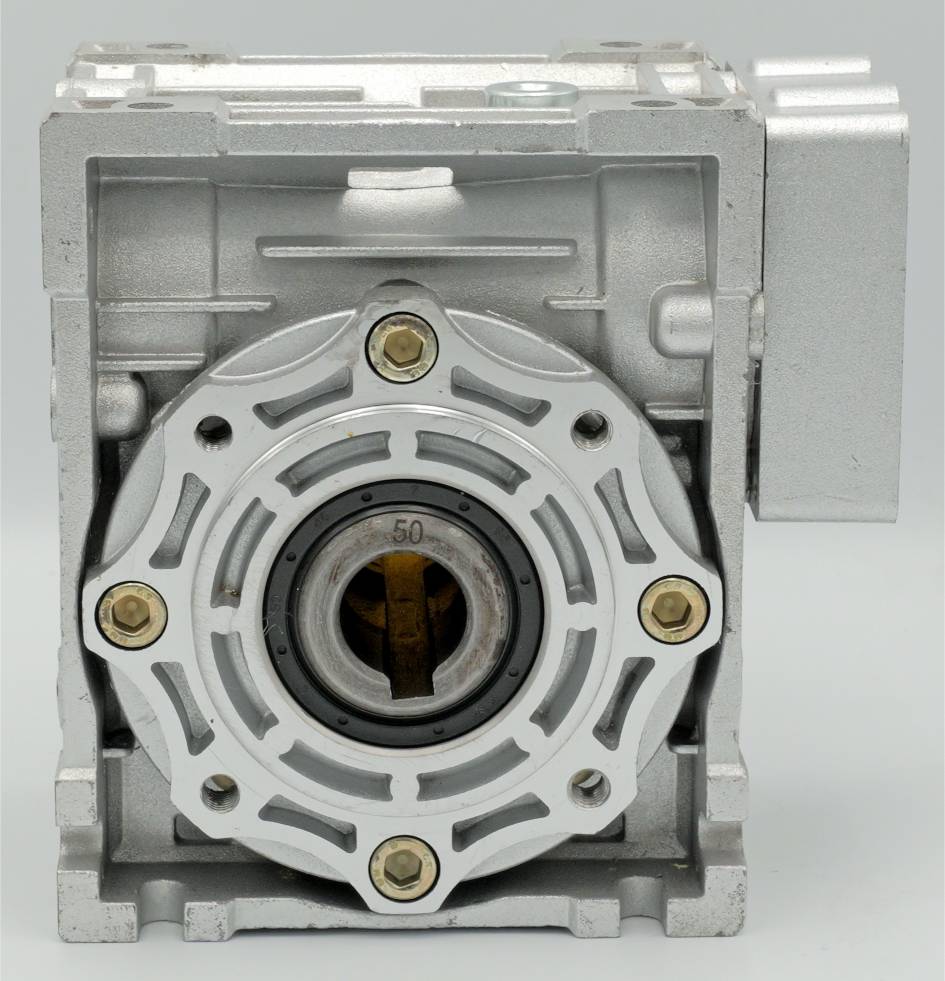

- monitoring łożysk i przekładni – wzrost temperatury często sygnalizuje problemy ze smarowaniem lub zużycie mechaniczne,

- kontrola szaf sterowniczych – pozwala na szybkie wykrycie luźnych połączeń lub przeciążonych bezpieczników,

- weryfikacja izolacji termicznej – umożliwia zlokalizowanie mostków termicznych i miejsc ucieczki ciepła w instalacjach przesyłowych.

Inwestycja w profesjonalny sprzęt pomiarowy zwraca się błyskawicznie poprzez redukcję liczby nieplanowanych postojów i wydłużenie żywotności parku maszynowego.

Kto powinien wdrożyć ten system kontroli?

Technologia termowizyjna jest niezbędna wszędzie tam, gdzie ciągłość pracy maszyn decyduje o wyniku ekonomicznym firmy. Jest to narzędzie przeznaczone przede wszystkim dla menedżerów utrzymania ruchu, inżynierów procesu oraz techników serwisowych, którzy odpowiadają za stan techniczny infrastruktury. Niezależnie od branży – czy jest to obróbka CNC, przetwórstwo tworzyw sztucznych czy branża spożywcza – możliwość zajrzenia do wnętrza maszyny bez jej zatrzymywania stanowi ogromną przewagę operacyjną. Wdrożenie procedur opartych na termowizji pozwala przejść z modelu reakcyjnego (naprawa po awarii) na model predykcyjny, co jest obecnie standardem w nowoczesnym zarządzaniu produkcją.

Najważniejsze wnioski o termowizji w przemyśle

- Kamera termowizyjna umożliwia bezinwazyjną diagnostykę maszyn w trakcie ich pracy.

- Wczesne wykrywanie anomalii temperaturowych zapobiega poważnym awariom i kosztownym przestojom.

- Regularne inspekcje zwiększają bezpieczeństwo pracy, redukując ryzyko pożarów instalacji elektrycznych.

- Technologia ta znajduje zastosowanie w kontroli łożysk, silników oraz izolacji termicznej.

- Diagnostyka prewencyjna jest bardziej opłacalna niż usuwanie skutków nagłych awarii.

Skorzystaj z innowacyjnych urządzeń pomiarowych dostępnych w naszym sklepie, aby zwiększyć efektywność i bezpieczeństwo w swoim zakładzie. Odwiedź naszą stronę i sprawdź ofertę profesjonalnych kamer termograficznych!

FAQ

Jakie korzyści finansowe daje stosowanie kamer termograficznych?

Główną korzyścią jest redukcja kosztów związanych z nagłymi przestojami produkcji oraz uniknięcie drogich napraw generalnych dzięki wczesnemu wykrywaniu drobnych usterek.

Co należy uwzględnić przy planowaniu harmonogramu inspekcji?

Należy wziąć pod uwagę krytyczność maszyny dla procesu produkcji, jej wiek, historię awaryjności oraz zalecenia producenta dotyczące warunków eksploatacji.

Dlaczego regularność pomiarów jest tak istotna?

Jednorazowy pomiar daje tylko obraz chwili, natomiast regularne inspekcje pozwalają na obserwację trendów (np. stopniowego wzrostu temperatury), co umożliwia precyzyjne przewidzenie momentu wystąpienia awarii.